Bcom 3rd year Inventory Management

स्कन्ध का आशय

Meaning of Inventory

‘इन्वेण्टरी’ का आशय सब प्रकार के ऐसे माल से है जो किसी कम्पनी या फर्म द्वारा अपने व्यवसाय के सामान्य संचालन के लिए स्टोर में रखा जाता है। सरल शब्दों में, इन्वेण्टरी में ऐसे समस्त माल को सम्मिलित किया जाता है जो स्थायी प्रकृति का नहीं होता वरन् उसे स्टोर में केवल इसलिए रखा जाता है जिससे कि उसका उपभोग व्यावसायिक उत्पादन में किया जा सके अथवा व्यवसाय के सामान्य संचालन में उसका विक्रय किया जा सके।

जॉन बाइजेल के अनुसार, “ऐसी सामग्री को स्कन्ध कहा जाता है जिसे भावी प्रयोग या बिक्री हेतु भण्डार में रखा जाता है।”

स्कन्ध में कच्चा माल (Raw Material), अर्द्ध-निर्मित माल (Work-inProgress), सहायक सामग्री (Supplies), निर्मित माल (Finished Goods), संघटक हिस्से एवं साज-सामग्री (Component Parts and Equipments), आदि को शामिल किया जाता है।

स्कन्ध रखने का उद्देश्य/ आवश्यकता-1. निर्विघ्न उत्पादन जारी रहना, 2. आदेश लागतों में बचत करना, 3. मात्रा-छूट का लाभ उठाने के लिए, 4. बिक्री खो जाने की सम्भावना को दूर करना, 5. उत्पादन क्षमता का समुचित उपयोग करने के लिए।

स्कन्ध प्रबन्ध/नियन्त्रण का अर्थ एवं परिभाषा

स्कन्ध नियन्त्रण का आशय उत्पादन संस्थान में सभी प्रकार की सामग्री की उचित है। स्कन्ध नियन्त्रण में स्कन्ध की मात्रा तथा उसमें विनियोजित पूँजी का कुशल प्रबन्ध किया जाता है। स्कन्ध नियन्त्रण में भण्डारण में इतना स्कन्ध रखा जाता है जिससे उत्पादन चक्र नियमित रूप से चलता रहे तथा स्कन्ध लागतें अपने न्यूनतम स्तर पर बनी रहे।

गॉर्डन बी० कारसन (Gorden B. Carson) के अनुसार, “स्कन्ध प्रक्रिया है जिसमें स्कन्ध में रखी सामग्री एवं पुों में विनियोग का प्रबन्ध द्वारा स्थापित स्कन्ध नीति के अनुसार पूर्व निर्धारित सीमाओं में नियमन किया जाता है।”

तकनीकी दृष्टि से स्कन्ध प्रबन्ध/नियन्त्रण वह प्रबन्धकीय उपकरण है जिसका प्रयोग करके सामग्री प्रबन्धक आर्थिक आदेश मात्रा तथा आदेश बिन्दु का निर्धारण करता है, जिससे सामग्री के अभाव से होने वाली हानियों तथा आधिक्य से होने वाली हानियों को नियन्त्रित किया जा सकता है।

4. स्कन्ध प्रबन्ध/नियन्त्रण के उद्देश्य-1. सामग्री में विनियोजित पूँजी को न्यूनतम करना, 2. सामग्री लागत को न्यूनतम करना, 3. सामग्री संग्रहण की कुशल व्यवस्था करना, उत्पादन में अवरूदता होने से रोकना, 5. सामग्री अधिप्राप्ति कार्य में सहयोग प्रदान करना, 6. सामग्री आवश्यकताओं का पूर्वानुमान लगाना, 7. उत्पादन क्षमता का अधिकतम उपयोग, 8. स्कन्ध हानियों पर नियन्त्रण, 9. जोखिमों पर नियन्त्रण एवं 10. ग्राहकों को उत्तम सेवा प्रदान करना।

स्कन्ध प्रबन्ध की तकनीकें

Techniques of Inventory Management) Levels

1. मितव्ययी आदेश मात्रा का निर्धारण (Determination of E.O.Q.),

2. स्कन्ध स्तरों का निर्धारण (Determination of Stock

3. चयनात्मक स्कन्ध नियन्त्रण तकनीकें (Selective Inventory Control Techniques)।

4. स्कन्ध आवर्त अनपात (Inventory Turnover Ratio)

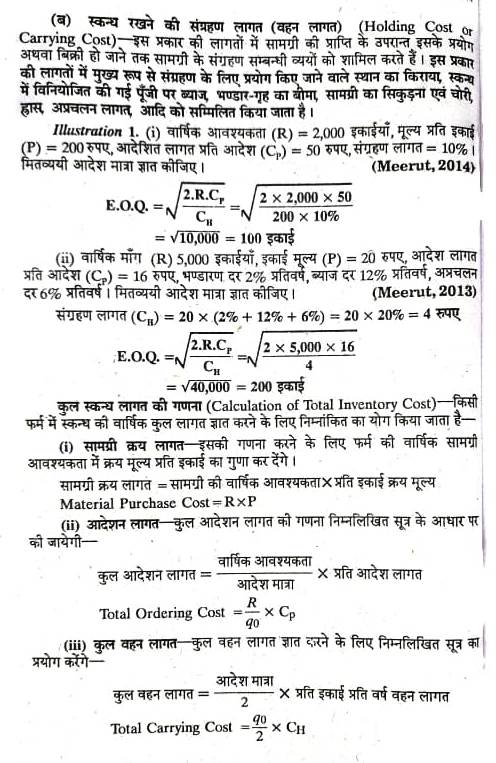

1. मितव्ययी आदेश मात्रा (Economic Order Quantity : E.0.Q.)

संक्षेप में, मितव्ययी आदेश मात्रा स्कन्ध के क्रयादेश की वह मात्रा है जहाँ स्कन्ध वहन लागत तथा कुल आदेशन लागत एक-दूसरे के बराबर होती हैं, और दोनों लागतों का योग न्यूनतम होता है।

मितव्ययी आदेश मात्रा (E.O.Q.) ज्ञात करने के लिए निम्नांकित सूत्र का प्रयोग किया जाता है-

equation

जहाँ,

R = Annual Requirement in units (वार्षिक आवश्यकता)

Cp = Ordering cost per order (आदेश व्यय प्रति आदेश)

CH = Holding cost per unit per year (प्रति इकाई वार्षिक वहन लागत)

(अ) आदेशन लागत या अधिप्राप्ति लागत (Ordering Cost or Procurement Cost)-सामग्री के क्रय का आदेश देने और सामग्री को प्राप्त करने से सम्बन्धित लागत को ही आदेशन लागत या अधिप्राप्ति लागत कहते हैं। अधिकतर यह व्यय स्थिर प्रकृति के होते हैं अर्थात् प्रति आदेश व्यय पर आदेश मात्रा का कोई प्रभाव नहीं पड़ता है। इसलिए जितने कम आदेश दिए जायेंगे,कुल आदेश लागत उतनी ही कम आयेगी।

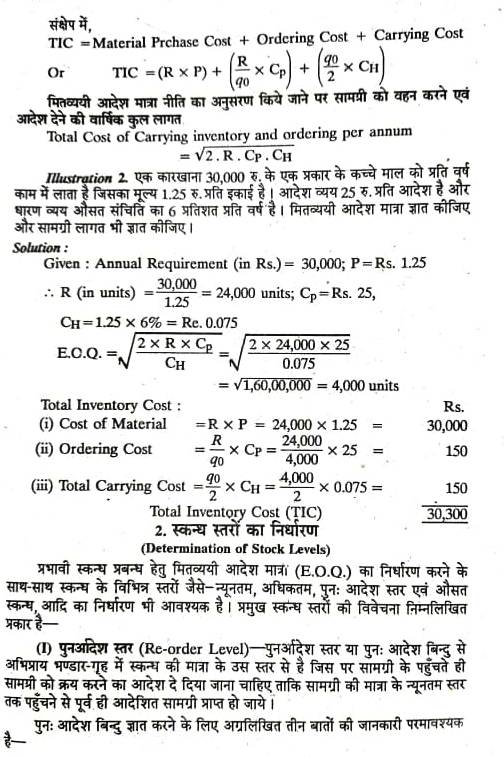

2. स्कन्ध स्तरों का निर्धारण

Determination of Stock Levels

प्रभावी स्कन्ध प्रबन्ध हेतु मितव्ययी आदेश मात्रा (E.0.0.) का निर्धारण करने के साथ-साथ स्कन्ध के विभिन्न स्तरों जैसे-न्यूनतम, अधिकतम, पुनः आदेश स्तर एवं औसत स्कन्ध, आदि का निर्धारण भी आवश्यक है। प्रमुख स्कन्ध स्तरों की विवेचना निम्नलिखित प्रकार है-

(I) पुनअदिश स्तर (Re-order Level)-पुन देश स्तर या पुनः आदेश बिन्दु से अभिप्राय भण्डार-गृह में स्कन्ध की मात्रा के उस स्तर से है जिस पर सामग्री के पहुँचते ही सामग्री को क्रय करने का आदेश दे दिया जाना चाहिए ताकि सामग्री की मात्रा के न्यूनतम स्तर तक पहुंचने से पूर्व ही आदेशित सामग्री प्राप्त हो जाये।

पुनः आदेश बिन्दु ज्ञात करने के लिए अग्रलिखित तीन बातों की जानकारी परमावश्यक है-

(a) न्यूनतम स्कन्ध सीमा या सुरक्षित भण्डार (Minimum Stock Level or Safety Stock) – न्यूनतम स्कन्ध सीमा से आशय स्कन्ध की उस न्यूनतम मात्रा से है जो प्रत्येक समय स्टॉक में उपलब्ध रहनी चाहिए।

(b) अधिप्राप्ति समय या अग्रता समय (Procurement Time or Lead Time)-सामग्री क्रय का आदेश देने के उपरान्त सामग्री प्राप्त करने में जितना समय लग जाता है, उसे ही अधिप्राप्ति समय या अग्रता समय कहते हैं ।

(c) सामग्री की दैनिक उपयोग दर (Daily Usage Rate of Materials) इसे ज्ञात करने के लिए संस्था की सामग्री की वार्षिक आवश्यकता में वर्ष भर के कार्यशील दिनों की संख्या से भाग दे दिया जाता है। यदि वर्ष के कार्यशील दिनों की संख्या ज्ञात न हो तो उद्योग की प्रकृति को ध्यान में रखते हुए कार्यशील दिनों की संख्या स्वयं ही मान लेनी चाहिए।

पुनआदेशित स्तर ज्ञात करने का सूत्र

(1) जब सुरक्षित भण्डार,सामग्री की दैनिक उपयोग दर एवं अग्रता समय ज्ञात हो तो

पुन:आदेश स्तर = सुरक्षित भण्डार + [सामग्री की दैनिक उपयोग दर x अग्रता समय दिनों में]

Reorder Level = Safety Stock + [Daily Usage Rate x Lead Time in days]

=SS+ [r x tp]

(2) जब सामग्री की अधिकतम उपयोग दर और अधिकतम अधिप्राप्ति समय ज्ञात हों तो-

पुनःआदेश स्तर=अधिकतम उपयोग दर x अधिकतम अधिप्राप्ति समय

Reorder Level = Maximum Usage Rate x Maximum Procurement Time

Illustration 3. वार्षिक माँग (R) 13,000 इकाइयाँ, अवधि अन्तराल (lead time) 6 सप्ताह, सुरक्षा स्कन्ध (Safety Stock) 500 इकाइयाँ, एक समान बिक्री मानते हुए पुनः आदेश बिन्दु (Re-order Point) ज्ञात कीजिए। (Meerut, 2013 BP)

Re-Order Point:

=Safety Stock + (Weekly usage Rate x Lead Time in Weeks) )

= 500 + [(13,000/52) x 6] = 500 + 1,500 =2,000 Units

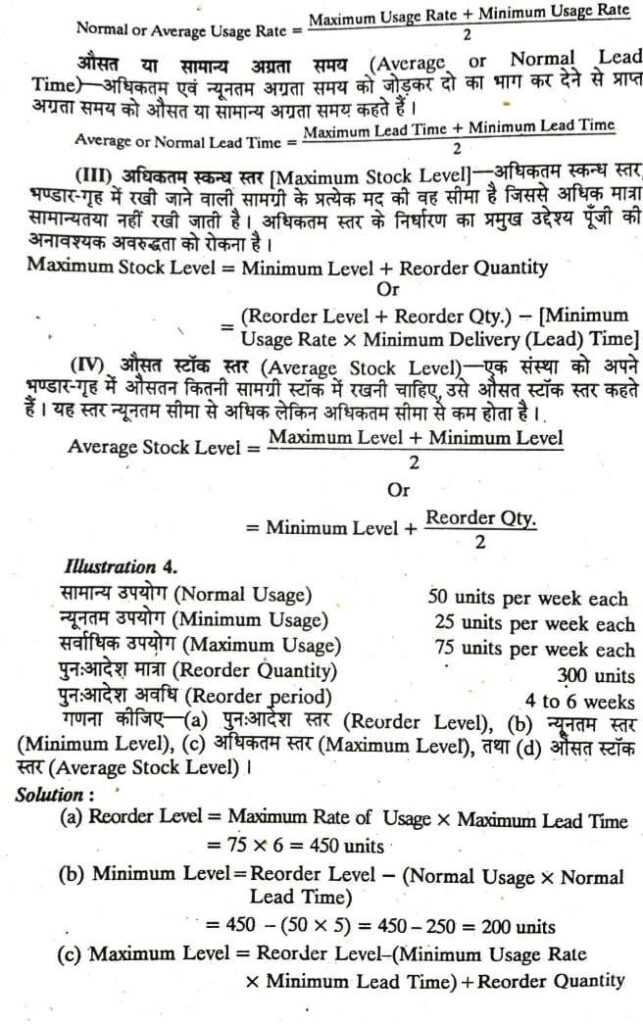

(II) न्यूनतम स्टॉक स्तर (Minimum Stock Level) स्कन्ध की वह न्यूनतम मात्रा जो प्रत्येक समय भण्डार-गृह में रखी जाती है, न्यूनतम स्टॉक स्तर कहलाता है। इसकी गणना हेतु निम्नांकित सूत्र का प्रयोग किया जाता है

न्यूनतम स्तर = पुन देश – (औसत या सामान्य उपयोग दर x सामान्य अधिप्राप्ति समय)

Minimum Level = Reorder Level-(Average or Normal Usage Rate x Average or Normal Lead time)

औसत या सामान्य उपयोग दर (Normal or Average Usage Rate)-अधिकतम एवं न्यूनतम सामग्री उपयोग दर को जोड़कर दो का भाग कर देने से प्राप्त उपयोग दर को औसत या सामान्य उपयोग दर कहते हैं।

= 450- (25 x 4) +300= 650 units

(d) Average Stock level = Minimum Level + 1/2 of Recoder Quantity

= 200= (300×1/2) = 350 units

Selective Inventory Control Techniques

प्रायः बड़ी संस्थाओं के भण्डार-गृह में अनेक प्रकार की सामग्रियों का पर्याप्त स्टॉक रखा जाता है, परन्तु सभी सामग्रियाँ मूल्य अथवा उत्पादन प्रयोग के दृष्टिकोण से एकसमान महत्त्व वाली नहीं होती। अतः प्रश्न उत्पन्न होता है कि क्या स्टॉक में रखी जाने वाली सभी वस्तुओं पर समान रूप से ध्यान दिया जाए या उनमें से कुछ चुनी हुई वस्तुओं पर अधिक ध्यान दिया जाए? गहनता से विचार करने पर पता चलता है कि सभी सामग्रियों के लिए स्कन्ध नियन्त्रण की एकसमान रणनीति का अनुसरण नहीं किया जा सकता है वरन् स्कन्ध की विभिन्न मदों के सापेक्ष महत्त्व को ध्यान में रखते हुए स्कन्ध नियन्त्रण की उचित नीति तय की जानी चाहिए। इस प्रकार स्कन्ध की विभिन्न मदों के लिए किन्हीं निश्चित आधारों पर स्कन्ध नियन्त्रण करने की तकनीकों को ही चयनात्मक सामग्री-सूची नियन्त्रण तकनीकें कहते हैं।

चयनात्मक सामग्री- सूची नियन्त्रण तकनीकों के रूप में प्रयोग की जाने वाली महत्त्वपूर्ण तकनीकें निम्नलिखित हैं-

(i) A, B, C विश्लेषण तकनीक (A, B, C Analysis Technique)

अ, ब, स विश्लेषण को ‘अपवाद एवं महत्त्व द्वारा नियन्त्रण’ (Control by importance and exception) भी कहते हैं । ए, बी, सी विश्लेषण तकनीक का पूरा नाम Always Better Control है। हम व्यवहार में देखते हैं कि किसी भी उपक्रम में विभिन्न प्रकार की सामग्रियाँ प्रयोग में आती हैं, परन्तु सभी सामग्रियाँ मूल्य के दृष्टिकोण से नियन्त्रण हेतु एकसमान महत्त्व वाली नहीं होती। इसलिए अधिक मूल्यवान वस्तुओं पर अधिक एवं कम मूल्यवान वस्तुओं के लिए अपेक्षाकृत कम नियन्त्रण की आवश्यकता होती है। इससे हमारा आशय यह कदापि नहीं है कि कम मूल्यवान वस्तुओं के नियन्त्रण में लापरवाही की जाय। नियन्त्रण की इसी विचारधारा पर ए,बी,सी विश्लेषण तकनीक आधारित है ।

ए, बी, सी विश्लेषण तकनीक के अन्तर्गत सामग्री की विभिन्न मदों को ए, बी तथा सी तीनों श्रेणियों में वर्गीकृत कर दिया जाता है एवं इस वर्गीकरण का आधार विभिन्न सामग्री मदों के मूल्य एवं उनकी मात्रा को बनाया जाता है।

‘ए’ वर्ग के अन्तर्गत ऐसी वस्तुएँ जो कि कुल वस्तुओं की केवल 5 से 10 प्रतिशत तक संख्या में होंगी परन्तु जिनका मूल्य कुल वस्तुओं के मूल्य का 70 से 75 प्रतिशत तक हो, सम्मिलित की जायेगी। इसी प्रकार से ‘सी’ वर्ग में ऐसी वस्तुएँ जो कि कुल संख्या की 70 से 75 प्रतिशत तक हों, परन्तु जिनका मूल्य कुल वस्तुओं के मूल्य का केवल 5 से 10 प्रतिशत हो, सम्मिलित की जायेंगी। ‘बी’ वर्ग इन दोनों के बीच का वर्ग है। इसमें संख्या की दृष्टि से 15 से 25 प्रतिशत तक तथा मूल्य की दृष्टि से भी 15 से 25 प्रतिशत तक की वस्तुएँ आती हैं।

(ii) वी० ई० डी० विश्लेषण तकनीक (V.E.D. Analysis techniques)

स्कन्ध नियन्त्रण की इस तकनीक का प्रयोग मुख्य रूप से Spare parts या components के नियन्त्रण हेतु किया जाता है। इस तकनीक का पूरा नाम Vital, Essential and Desirable Analysis है । इस तकनीक के अन्तर्गत स्कन्ध नियन्त्रण हेतु

किसी संस्था में प्रयोग किए जाने वाले स्पेयर पार्ट्स को निम्नांकित तीन श्रेणियों में बाँट दिया जाता है-

(a) वे पार्ट्स जिनके अभाव में उत्पादन रुक जायेगा, उनको Vital Parts के रूप में जाना जाता है। उत्पादन की अवरुद्धता को रोकने के लिए ऐसे पार्टस का पयाप्त स्कन्ध रखना आवश्यक है।

(b) वे पार्ट्स जिनके अभाव में उत्पादन में रुकावट तो नहीं आती, परन्तु उत्पादन की गति कुछ कम हो जाती है, उन्हें Essential Parts कहते हैं। इनका भी उचित मात्रा में स्कन्ध रखना आवश्यक है

(c) वे पार्ट्स जो उत्पादन के लिए अनिवार्य या आवश्यक नहीं होते अथवा जिनके अभाव में उत्पादन पर तत्काल कोई प्रतिकूल प्रभाव नहीं पड़ता, उन्हें Desirable Parts की श्रेणी में रखते हैं। इनका कम मात्रा में स्कन्ध रखने से भी काम चल जायेगा।

इस प्रकार ‘वी, ई, डी’ विश्लेषण तकनीक के अन्तर्गत उत्पादन अपरिहार्यता (Production Urgency) के सन्दर्भ में स्पेयर पार्ट्स की स्कन्ध आवश्यकता पर विचार किया जाता है ताकि उत्पादन पर कोई प्रतिकूल प्रभाव न पड़े।

Related post